在电器行业,公认最难的问题,就是如何稳定、可靠的保证质量水平。这也是传统意义上,国产品牌与进口品牌最大的差距所在(部分国产品牌除外)

因此,如何科学、持续的分析质量问题,并结合设计工艺与生产工艺,予以改进和优化,是我们一直关心的重点问题。

FMEA即是其中最核心的工具与流程之一。

01

什么是FMEA

失效模型(Failure Modes)和影响分析(Effects Analysis)是一系列工具,用来辨识出严重问题及相应风险,并明确其优先级。

FMEA源于美国,大约有50余年的历史:

1960年代阿波罗(Apollo)计划时,首先应用于航天工业

1974年Navy开发MIL-STD-1629

70年代晚期,汽车行业开始使用FMEAs用来降低质量风险

随后,FMEA走向各行各业,被广泛应用于流程改进中(制造、贸易、财务)

FMEAs可以被用在产品、流程、程序等各方面

FMEAs可以用来分析现有的失效模式,但更重要的是可以积极主动地用于设计流程以分析与消除潜在的失效模型,通常这样更加有意义。

02

为什么使用FMEA

只有系统化的流程才可以列举、评估、排序产品中或流程中的潜在的失效/问题,以期能避免他们的发生。

FMEA本身是一个很好的头脑风暴过程,便于大家讨论。

FMEA还是分析潜在问题的技术手段,在产品开发或者优化过程的早期使用。

整个过程中,我们会利用一个“有生命力的文档”(持续贯穿整个过程,不断修订的文件)来帮助团队评估与消除风险。

FMEA需要我们关注与改进这些问题

产品和流程可能出哪些问题?

情况可能会多恶劣?

避免失效需要做哪些?

03

风险的来源

要避免风险,首先要知道影响品质的问题来源。

下图用一个简单的漏斗,代表了诸多叠加和复杂的过程。

04

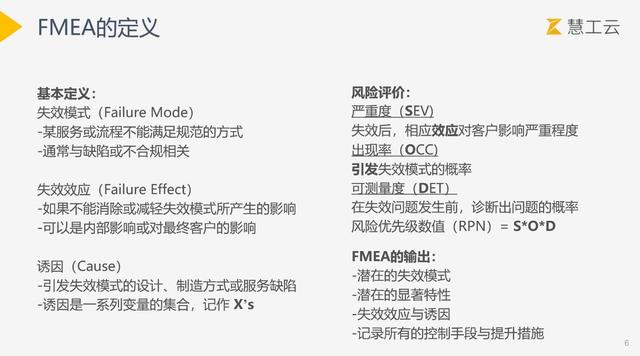

FMEA的定义

提到FMEA不能不提著名的SOD,即:

严重度(S) × 出现率(O) × 可测量度(D)

下图简单而快速地列举了相关定义:

而FMEA的诊断与改进流程也伴随着明确的定义而展开。

05

FMEA的流程

1. 清晰界定FMEA的边界

2. 辨识出流程图的步骤

3. 每一步定义失效模式并找出相应的输入(x)

4. 辨识失效效应

5. 排序严重性(S)

6. 定义失效的潜在诱因

7. 排序诱因的出现率(O)

8. 定义现有的控制手段

9. 排序控制手段的发现率(D)

10. 计算风险优先级数据(RPN)

11. 在FMEA边界内,对所有失效效应重复以上步骤

06

如何定义SOD

SOD的定义与评分是体现FMEA管理水平的核心,这也是各家企业的核心管理要素。

这里,我们列举了一家典型企业的计算方法,但具体到个案实施时,仍建议有6Sigma专家与流程顾问共同参与。

定义严重度(S)示例

S

水平 Level

客户侧的严重度/失效效应

范畴

1

无意识

不影响效能。客户也许也意识不到

便利性/用户友好性

4

效用级

轻微影响效能。对客户有轻微妨害

二级功能

7

工作级

失效严重、深远地影响客户。但不至于引发案例或者合规问题

服务的连续性

主要功能

9

资产伤害

失效会造成客户资产安全。一或多个产品功能丧失,并导致一系列不可参见的结果

资产安全

10

人员安全

失效会造成人员安全事故。一或多个产品功能丧失,并导致一系列不可参见的结果

人员安全

定义出现率(O)示例

O

水平 Level

失效的诱因出现率

场景

1

偶尔

1 in 150,000

往往有防呆控制

4

中等

1 in 2,000

在工装夹具下的手工装配或工人辅助下的自动半自动

7

高

1 in 20

无工装夹具,无监督的装配过程

10

极高

>1 in 2

流程不可按或不稳定;产能不明

定义出现率(D)示例

D

水平 Level

在失效效应发生前故障被侦测的似然概率

场景

1

非常高

侦测到99.5%的失效诱因

4

中等

侦测到92.5%的失效诱因

7

低

侦测到85%的失效诱因

人工检视居多

10

无

侦测不到 80%的失效诱因

人工检视。无控制节点。

07

小结

FMEA本身提供了一套可行与实用的业务框架,但如何持续运用,有效改进,还需要与其他工具流程一并进行。

优先级(Priority)在生产管理过程中无所不在,凡事有得皆有失,没有十全十美的改进与百分百的质量,只有企业综合目标下的务实操作。

最近,慧工学院正在整理生产管理体系的所有培训材料,在这个过程中,不断有新的惊喜与发现。相比较于日本与欧美的企业,国内的生产或服务企业,往往引用的多,总结与成型思考的少,我们愿意做那群更慢但更踏实的一群人。

慧工学院提供完整的生产管理培训与实施体系,并将精益与数字化的理念完全植入到慧工云的产品与客户项目中去,希望为离散制造的2025贡献体系化的力量。